Sviluppi normativi

Le nuove tipologie di cementi oggetto della UNI EN 197-5:2021[1] rappresentano uno sviluppo dei cementi comuni della norma armonizzata UNI EN 197-1: 2011[2] e quindi, per inquadrarne natura e caratteristiche, è opportuno richiamare gli elementi essenziali della predetta norma. La UNI EN 197-1 definisce 8 costituenti principali dei cementi comuni, oltre al clinker di cemento Portland (K), contraddistinti da una prolungata pratica d’uso in Europa nella produzione di cemento. Questi costituenti, di cui la norma precisa i requisiti compositivi e prestazionali, sono: Loppa granulata d’alto forno (S), Pozzolana naturale (P), Pozzolana naturale calcinata (Q), Cenere volante silicea (V), Cenere volante calcica (W), Scisto calcinato (T), Calcare (L,LL) e Fumi di silice (D). Da questa varietà di costituenti deriva il numero rilevante di tipi e sotto-tipi di cemento inclusi nella norma, che ammontano a 27, di cui 26 contenenti almeno un secondo costituente principale oltre al clinker. Quest’ultimo è il costituente unico, al netto di costituenti minori addizionali, del cemento Portland CEM I. I predetti 26 cementi sono classificati in quattro categorie principali, definite da specifici limiti di composizione, che riflettono quelle dei cementi tradizionalmente in uso nei Paesi membri della UE, al momento dell’emanazione della norma (anno 2000).

| I CEMENTI MULTI-COSTITUENTI DELLA UNI EN 197-1 |

| CEM II cemento Portland composito |

| CEM III cemento d’alto-forno |

| CEM IV cemento pozzolanico |

| CEM V cemento composito |

La maggior parte dei cementi conformi alla UNI EN 197-1, presenti sul mercato europeo, sono di tipo binario, costituiti cioè da clinker e un altro costituente principale. Tuttavia non mancano, se pur in quota minoritaria, anche cementi con un numero più elevato di costituenti (in genere non più di tre), che la norma consente per i tipi CEM II/(A,B)-M, CEM IV e CEM V.

Nell’ultimo decennio, sotto la spinta dell’esigenza di ridurre la cosiddetta impronta di carbonio, cioè l’emissione di CO₂ collegata alla produzione del cemento, il Comitato Tecnico di Normazione Europeo di settore (CEN/TC51[3]) ha rivolto un forte interesse allo sviluppo di una norma riguardante nuove composizioni di cementi ternari, contenenti cioè 2 costituenti principali in aggiunta al clinker Portland; ciò in deroga al principio, ispiratore della UNI EN 197-1, secondo cui le norme europee dovevano recepire solo cementi con prolungata esperienza d’uso (“well-tried and proven”). È stato ritenuto che cementi con composizioni diverse da quelle specificate dalla UNI EN 197-1, in termini di limiti o di combinazioni dei costituenti tradizionali, potessero essere comunque idonei all’impiego previsto, cioè avere proprietà tali per cui le opere di costruzione nelle quali sono incorporati, se propriamente progettate e costruite, soddisfano i requisiti basilari di stabilità, sicurezza e sostenibilità ecologica, stabiliti dal Regolamento (UE) 305/2011 (CPR)[4] che impone condizioni armonizzate per la commercializzazione dei prodotti da costruzione.

La verifica dell’idoneità dei nuovi cementi è stata oggetto di un’intensa attività di ricerca pre-normativa, protrattasi per circa un decennio, basata sul protocollo di prove specificato nel CEN /TR 16912[5], alla quale l’Italia ha dato un contributo rilevante focalizzato sull’impiego delle pozzolane naturali. Nella concezione delle nuove tipologie di cemento sono stati seguiti i seguenti criteri:

- ridurre il contenuto di clinker che è il costituente che maggiormente contribuisce all’impronta di CO2 del cemento;

- estendere l’impiego di costituenti consistenti di materie secondarie di processi industriali, quali la loppa d’alto-forno, la cenere volante o di materie con ridotta impronta di CO2, quali la pozzolana naturale, la pozzolana ottenuta per arrostimento di argille, lo scisto calcinato e il calcare.

- sfruttare gli effetti sinergici che possono prodursi utilizzando particolari combinazioni di costituenti.

Caratteristiche dei cementi

La UNI EN 197-5 include 2 tipologie di cementi ternari denominate Cemento Portland composito e Cemento composito, designate rispettivamente con le sigle CEM II/C-M e CEM VI. I primi rappresentano uno sviluppo dei cementi Portland compositi CEM II/(A,B)-M della UNI EN 197-1. I secondi che contengono, oltre al clinker e alla loppa, un altro costituente scelto tra pozzolana naturale, cenere volante silicea e il calcare, rappresentano una novità.

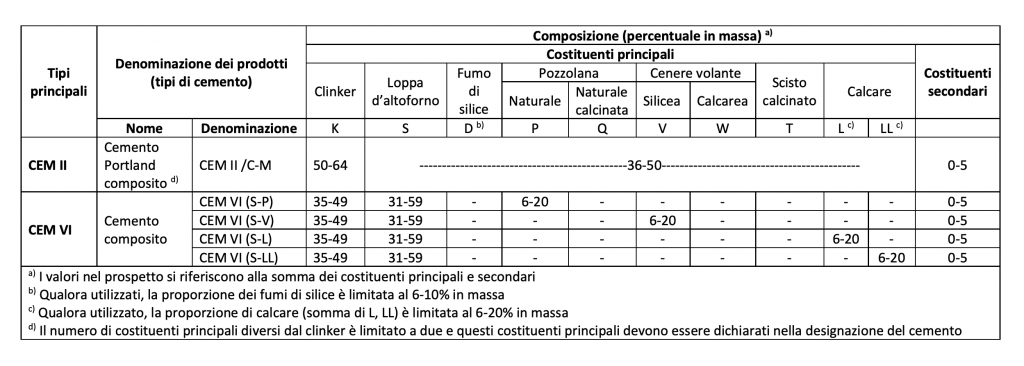

Osservando le composizioni di questi cementi riportate nel Prospetto 1, si confermano i principi ispiratori del loro sviluppo, e cioè in primis il ridotto tenore di clinker.

Infatti i CEM II/C-M hanno un limite inferiore di contenuto di clinker del 50% rispetto al 64% dei CEM II/(A,B)-M. Il contenuto di clinker nei cementi di tipo CEM VI scende ben al di sotto del 50%. Lo sviluppo di adeguate resistenze è preservato dall’impiego più esteso di costituenti idraulicamente attivi o pozzolanici. Un aspetto importante della composizione di questi nuovi cementi è un generalizzato potenziale uso del calcare, fino ad un limite del 20%. Ciò rappresenta un utile strumento per migliorare le prestazioni meccaniche a breve termine conseguente all’azione attivante che questo componente, neutrale per quanto riguarda le proprietà meccaniche, svolge sui processi di idratazione del clinker e degli altri costituenti.

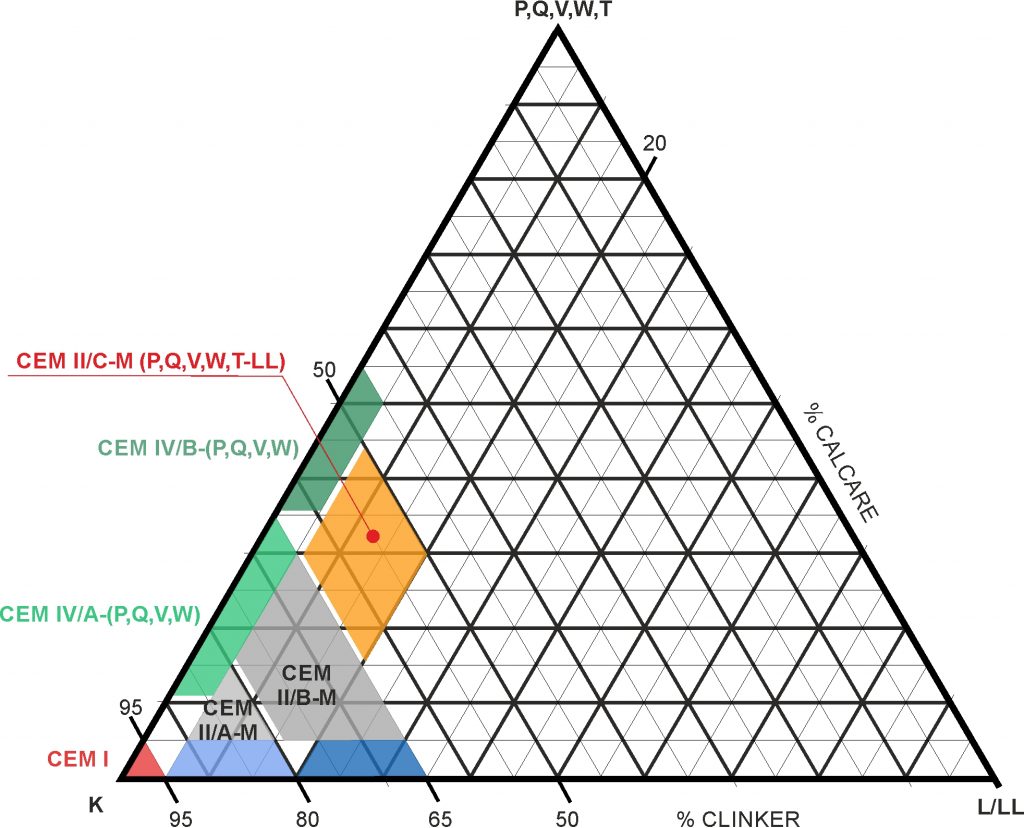

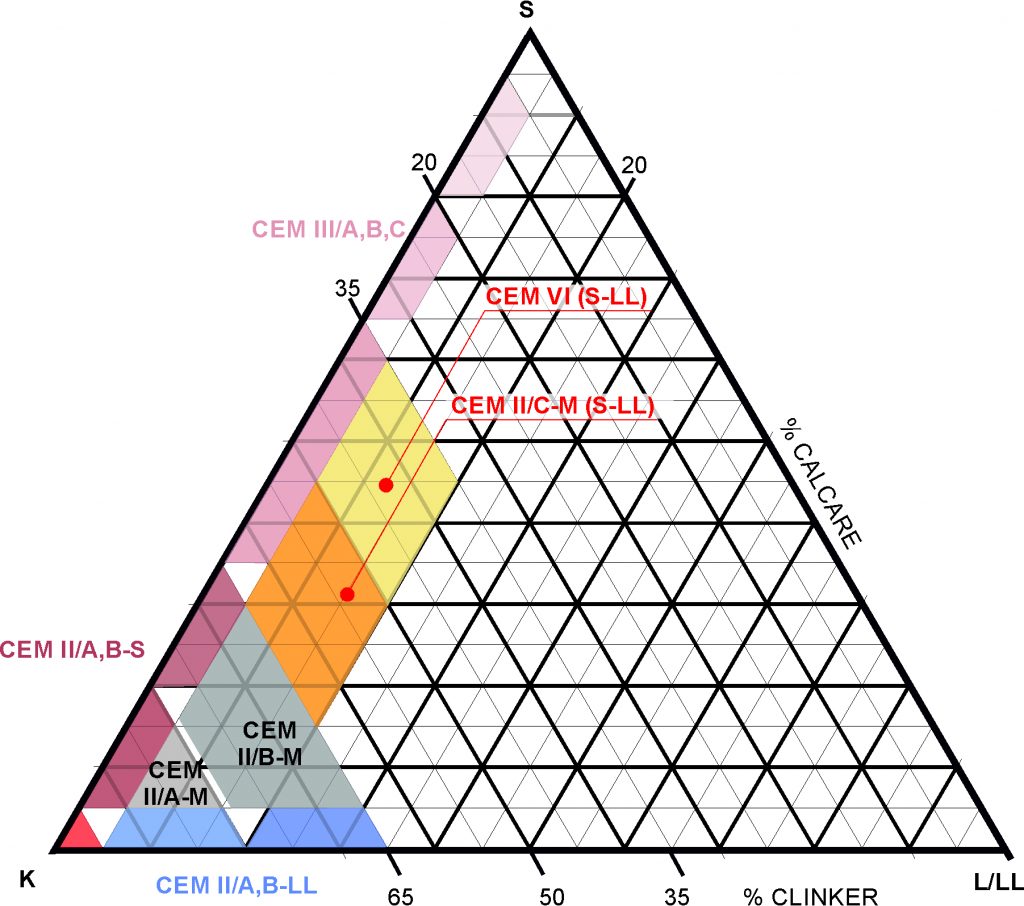

Per meglio inquadrare le composizioni di questi cementi in rapporto a quelle dei cementi limitrofi della UNI EN 197-1, nelle Figure 1 e 2 sono riportati i campi di composizione dei tipi che includono il calcare nelle proporzioni ammesse, comprese tra il 6 e il 20%.

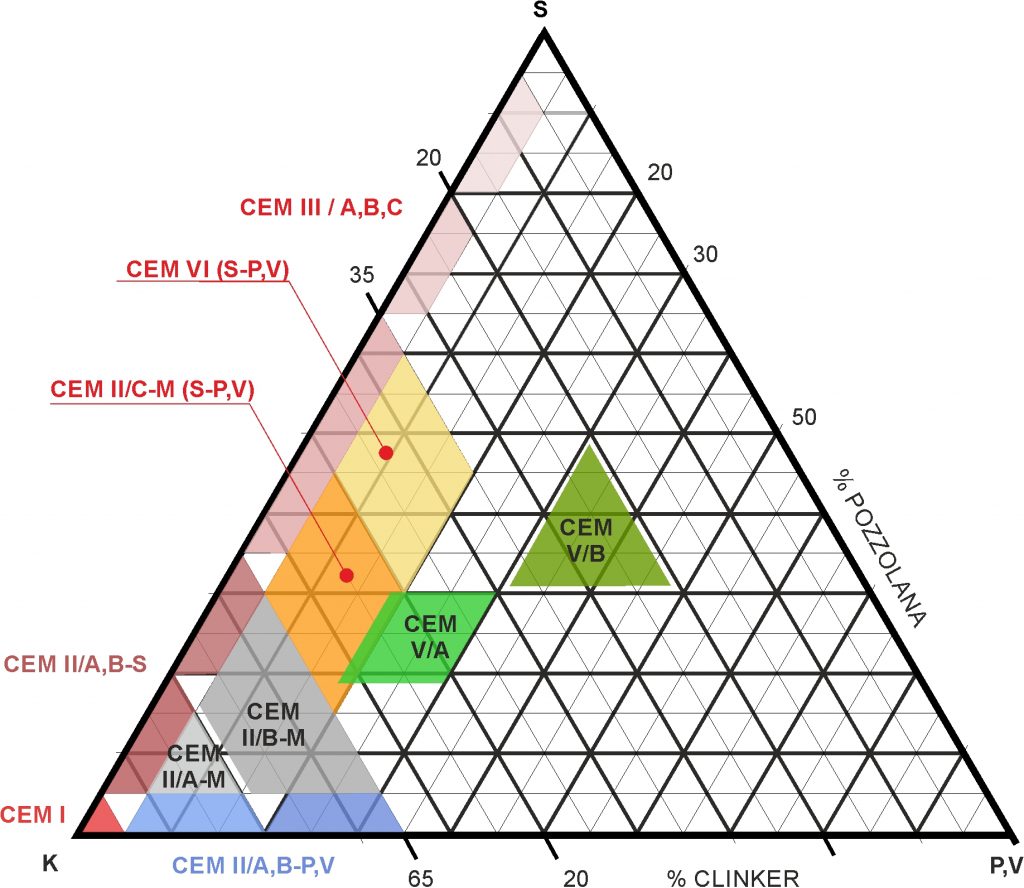

Figura 3 si riferisce ai cementi contenenti clinker, loppa d’alto-forno e pozzolana naturale (K-S-P) o cenere volante silicea (K-S-V)

Queste figure mettono in evidenza che i CEM II/C-M e i CEM VI occupano delle aree compositive piuttosto ampie, che consentono una notevole flessibilità nell’adattare le loro proprietà alle diverse esigenze applicative. I requisiti specificati dalla UNI EN 197-5 in termini di parametri chimici, tempi di presa, stabilità di volume e resistenze meccaniche rimangono inalterati rispetto a quelli previsti dalla UNI EN 197-1 per i cementi comuni di riferimento, tipicamente i CEM II e CEM III. Da sottolineare che i cementi della UNI EN 197-5 possono essere prodotti in tutte le classi di resistenza standard 32,5, 42,5 e 52,5 nelle declinazioni L, N e R. Anche le procedure per la valutazione e verifica della costanza di prestazione (AVCP) dei cementi, compresa la certificazione della costanza di prestazione, fanno riferimento, come per i cementi comuni, alla UNI EN 197-2[6].

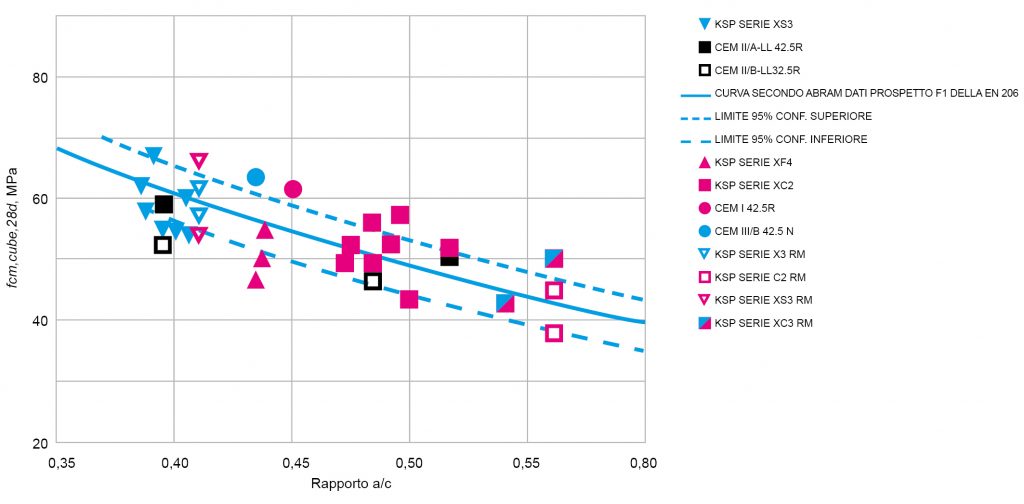

Le caratteristiche di calcestruzzi prodotti con i cementi sperimentali, rientranti nei limiti di composizione della UNI EN 197-5, sono documentate nei rapporti tecnici del CEN/TC51 (1),(2),(3),(4) che forniscono anche un’ampia sintesi di lavori di letteratura. È stato accertato che è possibile produrre calcestruzzi, anche con la classe massima di lavorabilità (classe S5), aventi normali dosaggi di cemento e bassi rapporti a/c (≤ 0,40), impiegando gli usuali dosaggi di superfluidificante. Le proprietà di resistenza sono state valutate sotto diversi aspetti, quali la dipendenza dal rapporto a/c e dal tempo di stagionatura. Le resistenze a compressione a 28d di vari mix di calcestruzzo di cementi a base di clinker (35-61%), loppa (19-55%) e pozzolana naturale (10-16%) e quelle di calcestruzzi di cementi UNI EN 197-1 tipo CEM I, CEM II/A,B e CEM III/B, variano con il rapporto a/c seguendo un’unica equazione. Come si può osservare in Figura 4, i punti che rappresentano la resistenza a compressione (fcm,cube,28d) dei diversi calcestruzzi ( Dmax 22mm), rientrano, con pochissime eccezioni imputabili alla variabilità sperimentale, nell’intervallo di incertezza statistica della curva di riferimento ottenuta fittando, secondo la legge di Abrams, i valori di fcm, cube,28d dedotti dalle classi di resistenza caratteristica minima riportate nel prospetto F.1 della UNI EN 206[7].

La velocità di sviluppo delle resistenze è stata determinata secondo i criteri della UNI EN 206 e della UNI EN 1992-2[8] che classificano tale velocità nelle 3 classi “rapida”, “media” e “lenta”. I calcestruzzi dei cementi UNI EN 197-5 sono classificati nella maggior parte dei casi nella classe media; quelli a base di cementi tipo CEM VI, con contenuti inferiori di clinker, prevalentemente nella classe lenta. Ciò sta ad indicare che calcestruzzi con questa caratteristica di sviluppo della resistenza necessitano dell’attento rispetto delle regole di stagionatura, specificate dalla UNI EN 13670[9] per l’esecuzione delle strutture in calcestruzzo e dalle Linee guida ministeriali per la messa in opera del calcestruzzo strutturale.

Il comportamento dei calcestruzzi in termini di deformazioni sotto carico, in regime elastico (modulo elastico) e plastico (creep), è risultato assimilabile a quello dei calcestruzzi di riferimento a base di cementi comuni (1) con caratteristiche di resistenza similari. Differenze massime, non sempre dello stesso segno, di circa 70-100 · 10-6 sono state riscontrate tra i valori del ritiro per essiccamento (ritiro igrometrico) di calcestruzzi di cementi UNI EN 197-5, contenenti clinker, loppa e calcare, e quelli del calcestruzzo di riferimento con cemento CEM I. Questi dati fanno prevedere comportamenti fessurativi dei calcestruzzi, conseguenti all’essiccamento, analoghi.

Per quanto riguarda la durabilità, gli studi hanno dimostrato che con cementi UNI EN 197-5 è possibile produrre calcestruzzi conformi alle prescrizioni di dosaggio minimo di cemento, di rapporto a/c massimo e di classe di resistenza a compressione minima, stabilite dalla UNI EN 206 e dal relativo documento di applicazione nazionale UNI 11104[10], per garantire la durabilità del calcestruzzo nelle diverse classi di esposizione ambientale. Le prove di durabilità al gelo, di carbonatazione e diffusione dei cloruri, eseguite secondo i metodi di prova europei standardizzati, non hanno messo in evidenza comportamenti diversi tra i calcestruzzi di cementi UNI EN 197-5 e quelli prodotti con vari cementi UNI EN 197-1. Risultato questo non sorprendente, se si considera che la durabilità del calcestruzzo, correttamente progettato e messo in opera, dipende essenzialmente dalla sua permeabilità e diffusività ai fluidi, proprietà che derivano dal volume e dimensione dei pori, a loro volta correlabili principalmente con i parametri di composizione (dosaggio di cemento e rapporto a/c) e in minor misura con la tipologia di cemento. È noto che cementi basati su costituenti idraulicamente attivi, come le loppe, e su materiali pozzolanici possono dare un contributo, riducendo la porosità della matrice, alla resistenza del calcestruzzo esposto in ambienti con rilevante presenza di cloruri e solfati. Queste proprietà di resistenza sono state confermate nel caso dei calcestruzzi dei cementi UNI EN 197-5 che implicano un uso rilevante dei suddetti costituenti.

Bibliografia

CEN/TC51/WG6 n. 333 – Dicembre 2011: Development of new Ternary Cements with reduced Clinker content

CEN/TC51/WG6 n. 396 – Giugno 2014: Assessment of the “fitness for use” for cements of the combination K-S-V to be included in EN 197-1 as cement type CEM II/C-M (S-V) and CEM VI (S-V)

CEN/TC51/WG6 n. 453 – Marzo 2018: Assessment of the fitness for the use to produce structural concrete of new cement compositions K-S-P with the scope of their standardization as common cements

CEN/TC51/WG6 n.494 – Marzo 2019: Dossier to support an application for the European standardisation of CEM II/C-M cements

[1]Cemento – Parte 5: cemento Portland composito CEM II/C-M e cemento composito CEM VI

[2]Cemento – Parte 1: Composizione, specificazioni e criteri di conformità per cementi comuni

[3]CEN/Technical Committee 51 – Cements and building limes

[4]Regolamento (UE) 305/2011 che fissa condizioni armonizzate per la commercializzazione dei prodotti da costruzione e che abroga la direttiva 89/106/CEE del Consiglio

[5]Guidelines for a procedure to support the European standardization of cements

[6]Cemento – Parte 2: Valutazione e verifica della costanza della prestazione

[7]Calcestruzzo – Specificazione, prestazione, produzione e conformità

[8]Eurocodice 2 – Progettazione delle strutture di calcestruzzo – Parte 2: Ponti di calcestruzzo – Progettazione e dettagli costruttivi

[9]Esecuzione di strutture di calcestruzzo

[10]Calcestruzzo – Specificazione, prestazione, produzione e conformità – Specificazioni complementari per l’applicazione della EN 206