Premessa

L’industria del cemento (italiana ed europea) è impegnata nella sfida della decarbonizzazione. A livello nazionale, Federbeton e le sue imprese hanno individuato una vera e propria strategia che definisce azioni, scadenze e obiettivi per raggiungere la carbon neutrality al 2050. Per il settore del cemento si tratta di una sfida ambiziosa, ben più impegnativa rispetto ad altri settori poiché il 60-70% delle emissioni dirette di CO2 deriva dalle stesse reazioni chimiche di processo ed è quindi incomprimibile. Ciò rende necessario il ricorso alla cattura della CO2, una tecnologia legata a investimenti ben superiori rispetto a quelli di altri settori energivori.

Tra le varie leve individuate nella strategia di Federbeton troviamo quelle legate alla riduzione di clinker nel cemento e all’ottimizzazione delle miscele di calcestruzzo che stanno mettendo in evidenza la necessità di ripensare alcuni dei requisiti normativi attualmente in vigore. Delle iniziative volte a favorire la produzione di cementi a più basso contenuto di clinker, almeno in Europa, ne abbiamo già parlato (UNI EN 197-5 Cemento Portland composito CEM II/C-M e cemento composito CEM VI) e ne parleremo (UNI EN 197-6 Cemento con materiali da costruzione riciclati). Oggetto di questa nota è la rilettura del concetto di dosaggio minimo di cemento con l’obiettivo di conciliare il requisito prescrittivo del contenuto minimo di cemento per metro cubo di calcestruzzo, previsto dalla norma UNI EN 206, con la diminuzione del contenuto di cemento, necessaria per ridurre l’impronta carbonica del calcestruzzo, a parità di caratteristiche prestazionali e di durabilità. Esigenze queste che molti ritengono essere in contrasto.

Quadro normativo

La UNI EN 206 e il relativo documento di applicazione nazionale UNI 11104, citate dalle Norme Tecniche delle costruzioni (Decreto 17 gennaio 2018), specificano, per la durabilità del calcestruzzo nelle diverse condizioni di esposizione ambientali, dei requisiti costituiti da valori limite indipendenti di dosaggio minimo di cemento, di classe di resistenza Rck minima e di rapporto acqua/cemento massimo. Analogo criterio ricorre nella “Linea guida sul calcestruzzo strutturale” emanata nel 1996 dal Consiglio superiore dei lavori pubblici.

Queste prescrizioni sono state oggetto di dibattito per quanto riguarda soprattutto la specificazione del dosaggio minimo di cemento. È stata espressa l’opinione che questo requisito sia pleonastico ai fini della durabilità e comunque non possa essere espresso sotto forma di valori predefiniti. Nel mix design del calcestruzzo, che comunemente fa uso della regola di Lyse [1], il dosaggio di cemento è considerato una variabile dipendente dalla classe di consistenza e dalla Rck minima richieste dallo specifico progetto. Le esigenze di durabilità vengono tenute in conto verificando che il rapporto a/c, che soddisfa la consistenza e la Rck di progetto, non superi il valore limite specificato dalla norma per la classe di esposizione cui sarà soggetta l’opera. Nel caso risulti superiore, il rapporto a/c viene adeguato al limite di norma, in genere con l’uso di additivi riduttori d’acqua.

Questo punto di vista sembra aver trovato recentemente un riscontro anche nel contesto normativo europeo e specificatamente nel progetto di norma prEN 206-100: “Concrete – Part 100: Exposure resistance class concrete — Specification and conformity criteria”, da tempo in fase di elaborazione da parte del CEN/TC 104 [2]. Questo progetto si propone di sviluppare un nuovo approccio per la prescrizione delle durabilità di tipo ibrido, cioè prestazionale e prescrittivo. L’approccio prestazionale si basa su prove di durabilità secondo metodi standardizzati di laboratorio e relativi criteri di classificazione (le cosiddette ERC – Environmental Resistance Classes); quello prescrittivo prevede essenzialmente valori limite massimi del rapporto acqua/cemento, differenziati secondo la classe ERC e il tipo di cemento. Dall’approccio prestazionale ci si aspetta una generale riduzione del contenuto di cemento nel mix design, specialmente per le classi di resistenza più alte. Questo potrebbe comportare un più alto numero di casi in cui il contenuto di cemento del calcestruzzo risulti inferiore a quello minimo stabilito dalla norma attuale.

Questa nota intende ribadire che il concetto di dosaggio minimo di cemento è funzionale alle caratteristiche strutturali e di durabilità del calcestruzzo e pertanto la sua revisione, o addirittura l’eliminazione, debba essere attentamente valutata in sede di approvazione dei nuovi standard basati sull’approccio prestazionale.

Struttura del calcestruzzo

Secondo un modello in scala macroscopica, ampiamente condiviso, il calcestruzzo può essere descritto come un materiale bifasico costituito da particelle di aggregato immerse in una matrice di pasta cementizia in cui ciascuna delle fasi, aggregato o pasta, è considerata omogenea e isotropa. Questo modello è stato utilizzato con successo per interpretare il comportamento meccanico del materiale partendo dalle proprietà dei due componenti. Si può quindi immaginare che il calcestruzzo sia prodotto partendo da un determinato volume di aggregato secco compattato e immettendo nell’aggregato la pasta cementizia in due stadi. Nel primo stadio è introdotta la quantità necessaria a riempire gli spazi intergranulari; l’eccesso di pasta introdotto in un secondo stadio, serve a distanziare i granuli di aggregato.

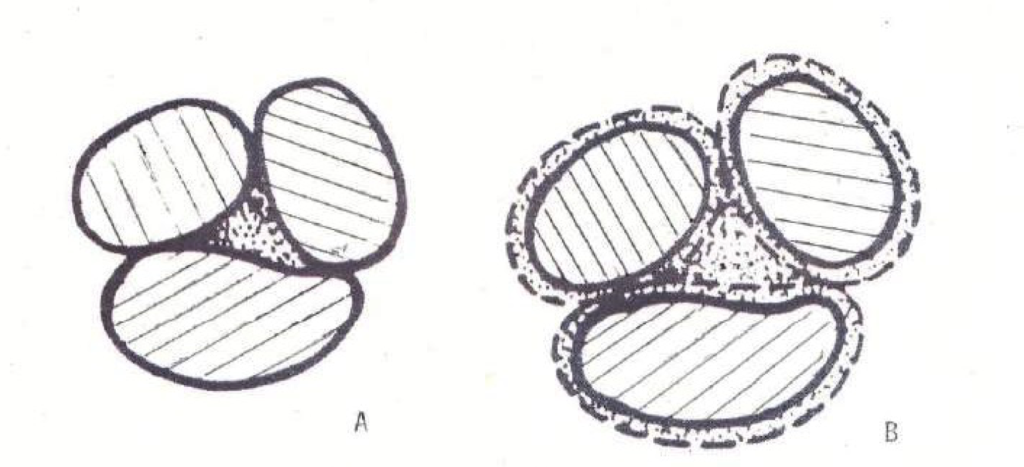

In figura 1 sono esemplificati i due stadi A e B sopra descritti. In A è rappresentato il riempimento degli interstizi presenti tra i granuli di aggregato; in B la modifica della disposizione dell’aggregato quando i granuli sono dispersi da un sottile strato di pasta. Da sottolineare che non è solo la pasta che produce la dispersione dei granuli che è sempre aumentata da un certo volume di aria intrappolato nella pasta. Il distanziamento delle particelle, prodotto dalla pasta, ha lo scopo di conferire plasticità all’impasto e, dopo indurimento, collegare senza soluzione di continuità i granuli di aggregato. A questo modello costitutivo del calcestruzzo va ricondotto il concetto di volume di pasta minimo, corrispondente a quello necessario per il riempimento del volume degli spazi intergranulari dell’aggregato e per realizzare un certo distanziamento dei granuli di aggregato.

Per definire un criterio con cui dimensionare il distanziamento minimo, occorre considerare una particolare caratteristica della microstruttura del calcestruzzo secondo cui la matrice cementizia indurita del calcestruzzo non è una fase omogenea ma consiste di due distinte porzioni: una interfacciale (ITZ zone) che si estende per una certa distanza dal contatto con la superficie dell’aggregato, l’altra distante dall’aggregato (bulk zone) [3]. Gli studi hanno messo in evidenza che lo strato di matrice cementizia interfacciale è caratterizzato da disordine e debolezza strutturale, da porosità elevata e da micro fessurazione. Non sono state rilevate differenze sostanziali tra l’ITZ associata con l’aggregato grosso e quella associata con i granuli di sabbia; pertanto, la maggior parte del volume di matrice interfacciale è necessariamente associata alla frazione di sabbia che ha un’area di contatto con la matrice di cemento molto più estesa di quella relativa all’aggregato grosso. Si ritiene che la sovrapposizione di ITZ presenti su granuli adiacenti, crei delle vie preferenziali per la permeazione di acqua, CO2 e ioni aggressivi [4] e quindi abbia un’influenza rilevante sulla durabilità.

Sulla base di questa raffigurazione, per realizzare un calcestruzzo poco permeabile e quindi durevole, è necessario che la quantità di pasta cementizia, eccedente quella che riempie i vuoti intergranulari, produca una spaziatura tra i granuli di aggregato di almeno del doppio dello spessore della ITZ.

Nel paragrafo successivo si procederà a tradurre le considerazioni sopra esposte in relazioni matematiche in modo da quantificare il dosaggio di cemento idoneo a garantire la corretta struttura del calcestruzzo.

Modello strutturale e dosaggio minimo

Lo spessore della ITZ dipende da vari fattori quali il grado di idratazione del cemento, il rapporto a/c, la granulometria e distribuzione spaziale dell’aggregato. La dipendenza da questi numerosi fattori implica che lo spessore della ITZ è definibile con una certa approssimazione. Studi recenti [5] confermano che l’ITZ non è uniforme ma varia, anche all’interno di uno stesso calcestruzzo. I valori che sono stati determinati variano tra 7 e 21 μm. Questi valori sono inferiori a quelli compresi tra 30 e 50 μm, riportati in letteratura precedente, che tuttavia sono stati ritenuti eccessivi avendo portato a sovrastimare gli effetti della ITZ sul comportamento meccanico del calcestruzzo.

I concetti qualitativi esposti in precedenza sono stati tradotti in relazioni numeriche facendo ricorso ad alcune ipotesi semplificative. Con l’assunto che sia piccola la distanza di dispersione dei granuli di aggregato rispetto al diametro dei granuli stessi, la distanza media tra questi può essere stimata dividendo il volume di pasta, eccedente il riempimento degli spazi vuoti intergranulari, per l’area totale della superficie dell’aggregato.

Definiti i seguenti parametri:

C = volume dei vuoti intergranulari / volume aggregato secco compattato

Cx = (volume pasta + volume aria) /volume totale del calcestruzzo

A = superficie specifica complessiva dell’aggregato

Il rapporto

S = (Cx – C) /A 1)

rappresenta lo spessore (S) di pasta che ricopre mediamente i granuli di aggregato; il doppio di questo spessore S corrisponde alla distanza media (Dm) che intercorre tra i granuli.

Dm = 2 (Cx – C) /A 2)

Per inciso si osserva che C, cioè la frazione volumetrica dei vuoti di un aggregato secco e compattato, composto da una miscela di frazioni fine e grossa, può essere calcolato mediante l’espressione 3):

C= [(ρag/ρap) -1]/(ρag/ρap) 3)

in cui ρag = n ρaf + (1-n) ρag è la densità dell’aggregato secco, ottenuta ponderando le densità della frazione fine ρaf e di quella grossa ρag, essendo n il contenuto di fine nella miscela; ρap è la densità apparente dell’aggregato secco compattato.

L’area superficiale dell’aggregato può, in prima approssimazione, essere calcolata assimilando i granuli a sfere e considerando la distribuzione granulometrica dell’aggregato.

Risolvendo la 2) per Cx si ottiene la 4):

Cx = (Dm · A)/2 + C 4)

Sostituendo Cx, secondo definizione, con la somma della frazione di pasta Cp e di aria Ca, e risolvendo per Cp, si ottiene la 5):

Cp = (Dm · A)/2 + C – Ca 5)

La frazione volumetrica di pasta Cp a sua volta corrisponde alla somma della frazione di cemento (Cc) e di acqua (CH2O):

Cp= Cc+CH2O 6)

Combinando le equazioni 5) e 6) e risolvendo per Cc si ottiene la 7):

Cc = (Dm · A)/2 + C – Ca – CH2O 7)

Considerato che vale la relazione:

ρa· CH2O/ρc·Cc = R 8)

in cui ρa e ρc sono le densità dell’acqua e del cemento e R è il rapporto ponderale acqua / cemento.

Risolvendo la 8) per CH2O si ottiene la 9)

CH2O= R· ρc·Cc / ρa 9)

che, combinata con la 7) fornisce l’equazione 10) che esprime la frazione in volume di cemento Cc in funzione dei parametri C e A dell’aggregato , del volume d’aria intrappolata, del rapporto a/c , delle densità di cemento e acqua e della distanza media tra i granuli Dm.

Cc = ((Dm · A)/2 + C – Ca)/ (1+ R·ρc/ρa) = Cp / (1+ R·ρc/ρa)

Allo scopo di verificare la congruenza di questa elaborazione, sono state applicate le equazioni precedenti per calcolare Cx, Cp e Cc e quindi il dosaggio di cemento, per due calcestruzzi contenenti aggregati diversi, i cui valori di volume dei vuoti intergranulari (C) e di area superficiale (A) sono stati desunti dalla letteratura. A Ca è stato attribuito il valore che mediamente si riscontra nel calcestruzzo. Il rapporto a/c è stato prefissato uguale a 0,5. Le densità del cemento ρc e dell’acqua ρa sono stati poste rispettivamente uguali a 3150 Kg/m3 e 1000 Kg/m3. Come valore minimo di Dm è stato assunto quello di 14 · 10-6 m, che corrisponde al doppio dello spessore minimo della zona di transizione ITZ riportato da [5]. Tutti i conteggi sono riferiti a un volume di calcestruzzo pari a 1m3.

La tabella 1 riporta i parametri di partenza e i valori calcolati di Cx, Cp e di Cc con il corrispettivo dosaggio di cemento.

| Calcestruzzo/ Aggregato | C (frazione vuoti aggregato compattato) | A (superficie aggregato) (m2/m3) | Dm (2xITZ) (m) | R (rapporto a/c) | Cx (volume pasta + aria) (m3/m3) | Ca (volume aria) (m3/m3) | Cp (volume pasta) (m3/m3) | Cc (volume cemento) (m3/m3) | Dosaggio cemento (Ccx3150) (kg/m3) |

| Tipo a | 0,2601) | 50001) | 14x 10-6 | 0,5 | 0,295 | 0,03 | 0,265 | 0,103 | 324 |

| Tipo b | 0,3202) | 18003) | 14x 10-6 | 0,5 | 0,332 | 0,03 | 0,303 | 0,118 | 371 |

Tabella 1: Parametri prefissati e risultanti frazioni volumetriche di pasta e cemento e dosaggio minimo di cemento in massa.

1) Dati ripresi da un rapporto tecnico interno del Laboratorio Chimico Centrale di Italcementi S.p.A – Ing. G.P. Tognon: Il calcestruzzo e le sue caratteristiche fondamentali (1987).

2) Dati ripresi da: Optimization of concrete by minimizing void volume in aggregate mixture system, M.H. Mohamed et al. -Journal of Advanced Science and Engineering Research Vol 2, No 3 September (2012).

3) Valore dedotto dalla distribuzione granulometrica dell’aggregato riportata nel riferimento bibliografico della nota 2).

I dati della tabella mettono in evidenza che il dosaggio di cemento dipende principalmente dal volume dei vuoti intergranulari C. Si può osservare inoltre che la media dei due valori di dosaggio, uguale a 347 Kg/m3, è prossima al valore di 340 Kg/m3 specificato dalla UNI 11104 per diverse classi di esposizione e in corrispondenza di un rapporto massimo a/c di 0,5.

Conclusioni

Il modello strutturale del calcestruzzo ha consentito di considerare da una diversa prospettiva, rispetto a quella basata sui principi del mix design del calcestruzzo, il requisito del dosaggio minimo di cemento per la specificazione della durabilità del calcestruzzo. Secondo questa interpretazione non sarebbe sufficiente, per garantire la durabilità, fare riferimento solo al requisito del limite massimo del rapporto a/c, poiché in tal modo non è certo che il calcestruzzo abbia un contenuto di pasta cementizia che soddisfi le esigenze strutturali del materiale che sono il riempimento degli spazi intergranulari dell’aggregato e un distanziamento dei granuli tale da evitare la sovrapposizione delle zone di transizione matrice cementizia-aggregato. Lo schema di calcolo del dosaggio minimo e le relative equazioni, a causa delle approssimazioni su cui si basano, non hanno la pretesa di costituire uno strumento utile per il mix design o per la verifica dei valori raccomandati dalle norme. Queste equazioni tuttavia indicano una via per ridurre il dosaggio di cemento, a parità di prestazioni del calcestruzzo, che consiste principalmente nell’ottimizzazione della miscela frazionaria dell’aggregato allo scopo di minimizzare il volume C degli spazi intergranulari. Quanto esposto costituisce uno stimolo per lo sviluppo di un’adeguata attività di ricerca rivolta all’affinamento delle relazioni struttura-dosaggio di cemento e all’applicazione di più evoluti modelli dell’impaccamento granulare oggi disponibili [6] [7].

Bibliografia

[1] I. Lyse: Tests on consistency and strength of concrete having constant water content. Proceedings ASTM, 32, Part II, pp. 629-636, (1932) .

[2] CEN/TC 104/SC 1/WG 1 N 206: prEN 206 Part 100 Exposure resistance classes – Draft 2- February 2021.

[3] K.L. Scrivener: Characterisation of the ITZ and its quantification by test methods in: Engineering and Transport Properties of the ITZ in Cementitious Composites. RILEM Publications S.A.R.L., Paris 1999, pp 3-18, Rilem Report 20.

[4] J.J. Zheng, C.Q. Li, X.Z. Zhou: Characterisation of microstructure of interfacial transition zone in concrete. ACI Material Journal 102 (4), (2005), pp 265-271.

[5] D. Samal, S.Ray, Hemalatha T: Influence of Differential ITZ around the Aggregate on Properties of Concrete. Journal of Materials in Civil Engineering 34 (7), July 2022.

[6] J.D. Dewar: Mixtures computer modelling of concrete mixture, E &FN Spon. London,1999.

[7] S. Liu , P. Minne, M. Lulić, J. Li ,E. Gruyaert: Implementation and validation of Dewar’s particle packing model for recycled aggregates. Construction and Building Materials 294, (2021)

https://doi.org/10.1016/j.conbuidmat.2021.123429.