Premessa

Nell’ambito delle politiche a supporto del Green Deal, la Commissione Europea ha recentemente incluso, tra i temi prioritari, la standardizzazione di cementi a ridotte emissioni di gas serra e l’impiego di materie di riciclo in sostituzione di quelle naturali [2]. Per la filiera del cemento e del calcestruzzo, il materiale di riciclo è quello che proviene dalle attività di costruzione e demolizione (C&D). L’utilizzo di frazioni con diametro maggiore di 4 mm, a parziale sostituzione dell’aggregato grosso nel calcestruzzo, è stato standardizzato al livello europeo già a partire dal 2008:

- dalla norma degli aggregati per calcestruzzo UNI EN 12620 [3], che ha definito i requisiti per gli aggregati riciclati “risultanti dalla lavorazione di materiale inorganico usato precedentemente in edilizia”;

- dalla norma del calcestruzzo UNI EN 206 [4] e dal relativo documento di applicazione nazionale UNI 11104 [5];

- specificatamente in Italia, dalle Norme Tecniche per le Costruzioni (DM 17/1/2018) che hanno definito le regole per l’impiego.

L’utilizzo delle frazioni fini (diametro < 4 mm) degli aggregati riciclati è ammesso in termini cautelativi dall’aggiornamento delle istruzioni complementari per l’applicazione in Italia della UNI EN 12620, costituito dalla UNI 8520-2 del 2022. La nuova versione dell’Eurocodice 2 (UNI EN 1992-1-1:2024 [6]) include delle specifiche per le strutture realizzate con calcestruzzo a base di aggregato di riciclo, definito quest’ultimo come somma del fine e del grosso. L’impiego dell’aggregato fine di riciclo sarà confermato e regolato dalla UNI 11104 la cui revisione è in corso. Inoltre, il Servizio Tecnico Centrale del Consiglio Superiore dei Lavori Pubblici ha espresso un parere in proposito, su sollecitazione di Atecap (Associazione di Federbeton che rappresenta i produttori di calcestruzzo preconfezionato). Il Servizio Tecnico Centrale ha sottolineato che non si rinvengono elementi normativi di tipo ostativo a tale utilizzo, purché nel rispetto delle norme vigenti e, in particolare, delle Norme Tecniche per le Costruzioni (punto 11.2.9.2 “Aggregati”). Ha ribadito, inoltre, che le percentuali d’impiego indicate nelle Norme Tecniche sono espressamente riferite agli aggregati grossi.

La parziale standardizzazione e soprattutto caratteristiche qualitative non adeguate, in ragione di processi produttivi troppo poco selettivi, spiegano il perché, in Italia, l’uso degli aggregati di riciclo sia ancora largamente al di sotto rispetto alle potenzialità. I dati del Rapporto di Sostenibilità di Federbeton, riferiti al 2022, sono espliciti al riguardo: a fronte di una disponibilità di rifiuti da costruzione e demolizione che nel 2021 è stata pari a 59,4 milioni di tonnellate, la percentuale di sostituzione degli aggregati naturali con aggregati riciclati è risultata inferiore all’1%. Questo dato determina notevoli difficoltà da parte dei produttori di calcestruzzo, confezionato in cantiere o in centrale di betonaggio, a ottemperare ai Criteri Ambientali Minimi (CAM) secondo il DM del 23 6 20227).

L’impiego delle frazioni granulometriche a ridotto diametro (fini) dei materiali da costruzione provenienti da demolizioni, in particolare di calcestruzzo (RCF – Recycled Concrete Fines), come possibile costituente del cemento, è stato oggetto di molte sperimentazioni in diversi paesi europei. I risultati ottenuti hanno messo in evidenza che l’RCF, se opportunamente selezionato e macinato a una finezza simile a quella del cemento, non comporta una maggiore richiesta d’acqua del cemento e di conseguenza non presenta evidenti effetti negativi sulla lavorabilità del calcestruzzo. Non solo. Anche tutte le altre prestazioni fisico-meccaniche del calcestruzzo sono risultate adeguate a garantire la durabilità delle opere nelle quali è inglobato. Infatti, una delle remore che probabilmente hanno finora limitato l’utilizzo degli aggregati fini riciclati, consiste nel loro presunto potenziale impatto negativo sulla lavorabilità del calcestruzzo.

È stato quindi avviato, a livello europeo, il processo per la standardizzazione dei cementi a base di RCF culminato con la pubblicazione della nuova norma, EN 197-6 (in Italia UNI EN 197-6). Si può quindi prevedere che la nuova EN 197-6 rappresenterà una reale opportunità di sviluppo dei concetti di economia circolare nel settore delle costruzioni e di riduzione dell’impronta di carbonio dei cementi; il primo concetto fa riferimento alla sostituzione di un materiale naturale come il calcare con un materiale di riciclo, il secondo al ridotto contenuto di clinker di alcune tipologie di questi nuovi cementi.

Caratteristiche dei cementi

Elemento comune e caratterizzante della famiglia dei cementi della UNI EN 197-6 è la presenza, oltre al clinker di cemento Portland, del nuovo costituente derivato da calcestruzzo di riciclo, identificato con l’acronimo (F) a significare “Recycled concrete fines”.

La norma stabilisce delle restrizioni per quanto riguarda l’origine e la composizione dei fini. Nello specifico devono derivare dal trattamento di rifiuti da demolizione di elementi strutturali di calcestruzzo e in minor misura da demolizione di opere murarie. Tali rifiuti devono essere sostanzialmente privi di componenti nocivi per la qualità del calcestruzzo quali vetro, bitume, plastica, gesso, legno ed ovviamente, conformi alle disposizioni di legge del D.Lgs. 152/2006 e ss.mm.ii. e del DM 152 del 27 settembre 2022, la cui revisione verrà pubblicata entro l’anno dal Ministero dell’Ambiente e della Sicurezza Energetica e conterrà anche i criteri e i requisiti per l’utilizzo degli aggregati riciclati nella produzione di cemento e clinker, per quanto riguarda la presenza di sostanze pericolose per la salute e l’ambiente. Sono considerati generalmente idonei i fini che derivano da impianti di produzione di aggregato di riciclo di categoria RCU90, Rb10, Ra1, FL2 and XRg1 secondo UNI EN 12620, ovvero da attività di produzione di calcestruzzo come, ad esempio, il recupero del calcestruzzo reso alle centrali di betonaggio, trattato dopo indurimento per produrre il “reclaimed crushed aggregate” secondo la definizione della UNI EN 206. Per quanto riguarda la composizione dei fini, la norma specifica dei limiti sul contenuto di carbonio organico (TOC ≤ 0,8 %), per monitorare l’eventuale presenza significativa di contaminanti di natura organica, di solfato (SO3≤ 2,0 %) e di contenuto di argilla (≤1,20 g/100g).

La UNI EN 197-6 include tre tipologie principali di cementi denominate Cemento Portland con fini riciclati, Cemento Portland composito e Cemento composito. Il Cemento Portland con fini riciclati è un prodotto binario contenente come costituenti principali clinker e fini di riciclo. In funzione della composizione sono definiti due sottotipi designati rispettivamente come CEM II/A-F e CEM II/B-F. Il Cemento composito è un cemento ternario che, oltre ai due costituenti sopramenzionati, contiene una rilevante quantità di loppa d’alto forno ed è designato come CEM VI. I Cementi Portland compositi, anch’essi di tipo ternario, presentano una composizione più variegata in quanto contengono un terzo costituente scelto tra quelli ammessi per i cementi comuni della UNI EN 197-1 [8]. Da notare che in questa tipologia di cementi è ammesso l’uso di calcare (L/LL) in combinazione con i fini di riciclo (F); questa combinazione, qualora applicata, produce di fatto cementi di tipo quaternario. In funzione della composizione sono definiti tre sottotipi designati come CEM II/A-M, CEM II/B-M e CEM II/C-M. I costituenti principali che, oltre al clinker compongono uno specifico Cemento Portland composito, devono essere dichiarati nella designazione del cemento.

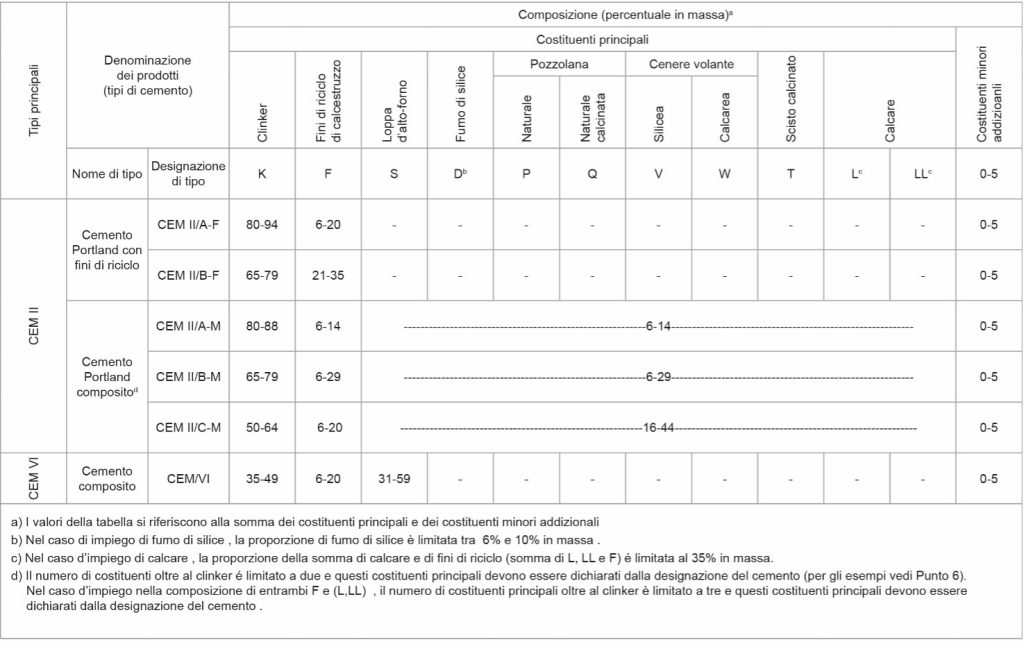

La Tabella 1 riporta la classificazione dei nuovi cementi, la loro designazione standard e i limiti di composizione. Si può osservare che i limiti di contenuto di clinker delle tipologie CEM II/A,B-F e CEM II/A,B-M corrispondono a quelli che la UNI EN 197-1 stabilisce per i Cementi Portland al calcare e per i Cementi Portland compositi. Il contenuto di clinker dei CEM II/C-M e CEM VI è uguale a quello specificato dalla UNI EN 197-5 [9] per i corrispondenti cementi e questa analogia li qualifica come “low carbon cements”. Altre corrispondenze si riscontrano tra i limiti di contenuto di fini riciclati dei CEMII/A,B-F e quelli di calcare dei cementi CEM II/A,B-(L,LL) della UNI EN 197-1 e tra il contenuto di fini riciclati del cemento CEM VI e quello di calcare del cemento CEM VI ( S-L,LL) della UNI EN 197-5. Queste constatazioni attestano che i fini riciclati sono da considerarsi del tutto equivalenti al calcare. La Tabella include delle specificazioni supplementari riguardanti un limite del contenuto di fumo di silice (10%) e della somma (35%) del calcare (L-LL) e fini di riciclo (F) per i Cementi Portland compositi.

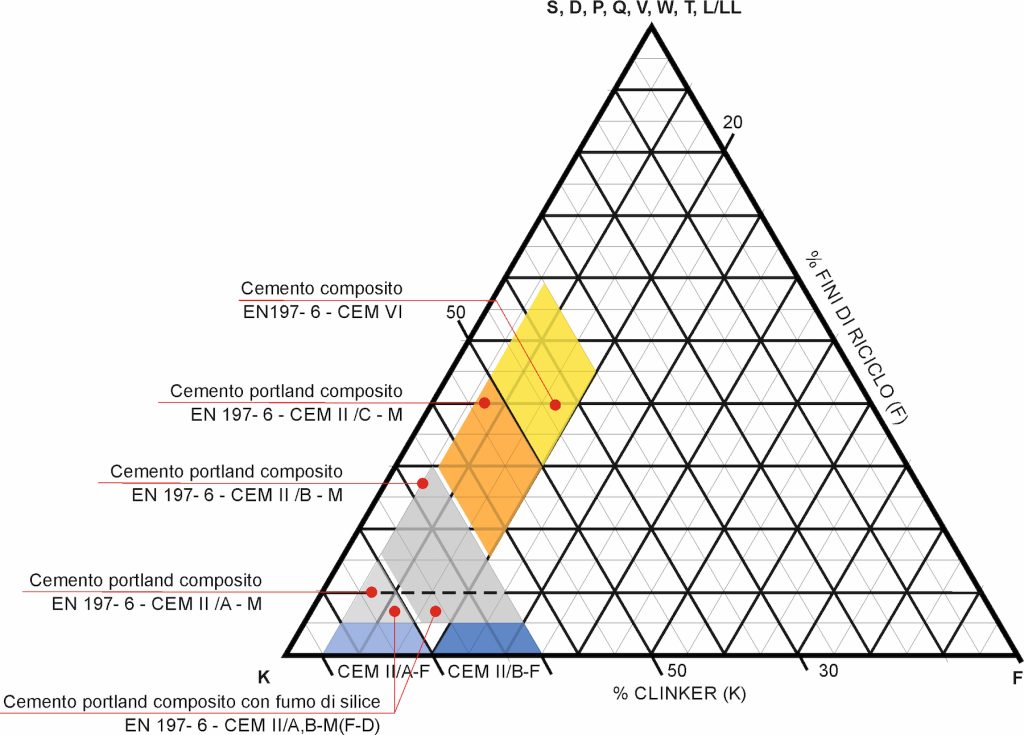

La Figura 1 riporta nel diagramma triangolare delle composizioni i campi dei cementi della UNI EN 197-6. Se questo diagramma è messo a confronto con quelli (Figure 1, 2 e 3) della nota [10] relativa ai cementi della UNI EN 197-5, le relazioni tra le diverse famiglie dei cementi precedentemente commentate appaiono ancora più evidenti.

I requisiti di resistenza, di proprietà fisiche (tempi di presa, stabilità, calore di idratazione) e di durabilità sono gli stessi specificati dalla UNI EN 197-1 per i cementi comuni. La classe di resistenza iniziale bassa, indicata con L, che la EN 197-1 riserva ai cementi CEM III, è estesa a tutti i cementi della UNI EN 197-6. I requisiti chimici riguardano i contenuti di solfato e di cloruro che hanno limiti, espressi come valori caratteristici, rispettivamente del 4% e dello 0,1%. Anche il contenuto di alcali può essere oggetto di controlli e di dichiarazione, qualora sia richiesto dalla specifica applicazione del cemento o dalle condizioni d’uso.

L’attestazione di conformità alla norma dei cementi da parte del produttore e dell’ente certificatore deve seguire le procedure della UNI EN 197-2 [11]. Gli attestati di queste azioni, tuttavia, non possono essere denominati con i termini “valutazione e verifica di costanza di prestazione (AVCP)” e “certificato di costanza di prestazione” che la EN 197-2 stabilisce per i cementi comuni della UNI EN 197-1, in quanto a differenza di questa, la UNI EN 197-6 non è norma armonizzata. Infatti, per l’attestazione è necessario il rilascio del CVT (Certificato di Valutazione Tecnica) a cura del Consiglio Superiore dei LLPP per consentirne la commercializzazione sul territorio nazionale.

Prestazioni dei cementi

L’idoneità dei cementi contenenti fini di riciclo per la loro destinazione d’uso, cioè la produzione di calcestruzzo strutturale, è stata verificata mediante un’attività di ricerca pre-normativa svolta dal CEN /TC51, che ha incluso, oltre all’analisi delle informazioni di letteratura, l’esecuzione di prove sperimentali, i cui risultati sono stati riassunti in un dossier [12].

Le resistenze meccaniche, determinate su malta standard secondo UNI EN 196-1 [13], di cementi contenenti clinker e simultaneamente calcare e fini di riciclo, la cui somma ammontava tra il 15% e il 25%, o soltanto fini di riciclo fino al 25%, sono risultate conformi alle classi di resistenza 42,5N o 32,5N rispettivamente per composizioni rientranti nei tipi CEM II/A e CEM II/B. Questi valori sono pertanto da ritenersi adeguati agli usuali impieghi dei cementi. Uno studio condotto su 5 fini, ottenuti con metodologie diverse di riciclo del calcestruzzo da demolizione e di aggregati naturali, ha accertato che i fini non hanno effetti negativi sul chimismo dell’idratazione del cemento e quindi sullo sviluppo delle resistenze che dipendono principalmente dalla diluizione che i fini, in modo del tutto analogo al calcare, producono rispetto al contenuto di clinker. In alcuni casi i fini hanno dato contributi alla resistenza, a lungo termine, imputabili alla presenza nel calcestruzzo di demolizione di componenti con attività pozzolanica come il laterizio.

Calcestruzzi di cementi ottenuti addizionando cementi CEM I 42,5 R o CEM I 52,5 R con i fini di riciclo sopramenzionati, aventi dosaggio di cemento compresi tra 300 e 320 Kg/m3 e rapporti a/c tra 0,5 e 0,6, sono stati sottoposti a prove di carbonatazione, di penetrazione di ioni cloruro e di durabilità nei riguardi del gelo. In estrema sintesi da queste prove è emerso che i cementi con un contenuto di fini anche del 30% in massa possono essere utilizzati non solo per strutture interne ma anche in quelle esposte all’ambiente esterno, con alcune precauzioni, nel caso dei più elevati contenuti, per quanto riguarda l’esposizione al gelo o a situazioni con rilevante presenza di cloruri. È stato rilevato che calcestruzzi prodotti con cementi contenenti fino al 20% di fini, hanno coefficienti di diffusione di cloruro quasi doppi di quelli di un calcestruzzo di riferimento a base di CEM I 42,5R o CEM I 52,5R. In ogni caso anche i più elevati valori del coefficiente di diffusione misurati rientrano in quelli che la letteratura riporta per i cementi CEM I. Per qualche tipo di fini è stata osservata una riduzione di efficacia degli additivi aeranti, ai normali dosaggi, nel sviluppare il volume d’aria inglobata necessario per la resistenza al gelo. Per maggiori dettagli sulle prestazioni dei cementi della UNI EN 197-6 si rimanda al dossier del CEN /TC 51.

Bibliografia

[1] UNI EN 197-6:2023 Cemento – Parte 6: Cemento con materiali da costruzione riciclati

[2] Support to Standardisation activities performed by CEN, CENELEC and ETSI: ETS – SMP-STAND-2022-ESOS-01-IBA (Version 1.0 – 8 March 2022)

[3] UNI EN 12620:2008 – Aggregati per calcestruzzo

[4] UNI EN 206:2021 Calcestruzzo – Specificazione, prestazione, produzione e conformità

[5] UNI 11104: 2016 Calcestruzzo – Specificazione, prestazione, produzione e conformità – Specificazioni complementari per l’applicazione della EN 206

[6] UNI EN 1992-1-1:2024 – Eurocodice 2 – Progettazione delle strutture di calcestruzzo – Parte 1-1: Regole generali e regole per edifici, ponti e strutture di ingegneria civile

[7] DM 23 giugno 2022 Criteri ambientali minimi per l’affidamento del servizio di progettazione di interventi edilizi, per l’affidamento dei lavori per interventi edilizi e per l’affidamento congiunto di progettazione e lavori per interventi edilizi.

[8] UNI EN 197-1:2011 Cemento – Parte 1: Composizione, specificazioni e criteri di conformità per cementi comuni

[9] UNI EN 197-5: 2021 Cemento – Parte 5: Cemento Portland composito CEM II/C-M e cemento composito CEM VI

[10] L’evoluzione dei materiali per contribuire alla decarbonizzazione delle costruzioni: i cementi della UNI EN 197-5 – Blog Federbeton

[11] UNI EN 197-2 :2020 Cemento – Parte 2 : Valutazione e verifica della costanza di prestazione

[12] CEN/TC 51 Doc.N 1500: Dossier to support an application to permit the use of Recycled Concrete Fines (RCF) as main constituent of cements – March 2021

[13] UNI EN 196-1:2016 Metodi di prova dei cementi – Parte 1: Determinazione delle resistenze meccaniche