L’avvento dell’Industria 4.0 ha portato con sé una serie di innovazioni e rivoluzioni nei vari settori industriali, generando degli stravolgimenti nel modo in cui ogni singola attività viene svolta. Il settore delle costruzioni, rimasto sempre un po’ più restio al cambiamento da oltre 50 anni, sta attraversando un periodo di forte mutamento che potrebbe mettere in discussione tutte le tecniche tradizionali a cui oggi noi tutti siamo abituati. In tempi di delocalizzazione industriale, a causa della necessità di elevati investimenti per produrre beni di largo consumo, diventa sempre più cruciale considerare le economie distribuite come una leva per il cambiamento dei settori industriali tradizionali. Il calcestruzzo stampato in 3D sta diventando sempre più rilevante come processo produttivo in grado di far evolvere gli attuali sistemi di produzione verso una produzione globale competitiva e redditizia.

A supporto di questa tesi, la stampa 3D con materiale cementizio (in inglese 3D Concrete Printing – 3DCP) sta attraversando infatti un forte periodo di rivoluzione, essendo applicata sempre più in diversi settori (e.g., costruzioni, architettura, industria, ecc.). La fabbricazione digitale può anche essere definita come l’applicazione di nuovi modelli e tecnologie digitali per la produzione di oggetti customizzati e non convenzionali; il che fa pensare a quanto questa nuova tecnologia, che sta diventando sempre più mainstream, sia pronta a rivoluzionare tutta la filiera produttiva di questo settore. Infatti, il crescente numero di strutture di forme non-lineari recentemente progettate e realizzate, rappresenta un’evidenza del progresso della tecnologia che è caratterizzata da una evoluzione sia in termini di materiali innovativi, utilizzati nel processo di stampa 3D, che delle tecniche di approccio a questo nuovo tipo di progettazione (in particolare il rinforzo strutturale).

L’applicazione della stampa 3D per le infrastrutture

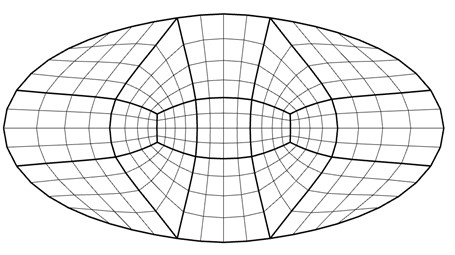

Sono tante le applicazioni e le sperimentazioni attraverso cui si sta cercando di aumentare il know-how di questa tecnologia, per spingerla verso applicazioni più avanzate. Infatti, mentre la stampa di elementi verticali ha raggiunto un livello di applicazione molto avanzato e sta implementando il proprio sviluppo attraverso la standardizzazione di tali prodotti (e.g., colonne, muri e pareti, travi, ecc.), una nuova frontiera per l’applicazione della tecnologia di 3DCP è la stampa di elementi orizzontali, come per esempio le coperture. In particolare, un caso studio recente è quello in cui ci si è approcciati alla progettazione di una copertura totalmente stampata in 3D utilizzando calcestruzzo, con la tecnica “layered extrusion”, ovvero deposizione di strato di materiale uno sull’altro [1]. Sono molti gli esempi di coperture orizzontali realizzate con la tecnica di Additive Manufacturing (con l’ausilio, per esempio, di casseforme pre-stampate), ma ancora nessuna si è spinta a realizzare un elemento totalmente stampato.

Convenzionalmente, gli elementi orizzontali nelle strutture come le coperture sono regolari in modo da creare casseforme semplici ed economiche. Questo però comporta il rischio di realizzare elementi sovradimensionati, con un eccessivo quantitativo di calcestruzzo impiegato e con un maggiore impatto ambientale (CO2). Pier Luigi Nervi ha introdotto all’epoca un sistema di elementi “a costola” (ribs) prefabbricati per la realizzazione di coperture orizzontali, usando il ferrocemento, ispirando un cambiamento radicale che ha portato a riconsiderare totalmente l’approccio alla progettazione di tali elementi. Tale progetto è infatti guidato dal suddetto approccio, in cui sono stati progettati i singoli elementi in modo da ottimizzare la forma, con l’obiettivo di avere un risparmio di materiale che portasse ad una riduzione del peso e degli sfridi di oltre il 50%.

La fabbricazione è stata divisa in vari steps. Partendo dalla stampa delle due metà di cui è composta la copertura, fino alla progettazione della connessione tra le parti. Il tutto realizzato nei laboratori di ETESIAS Srl presso il Polo Universitario di San Giovanni a Teduccio – Università degli Studi di Napoli Federico II.

Una nuova frontiera della stampa 3D: la stampa “Non-Planare”

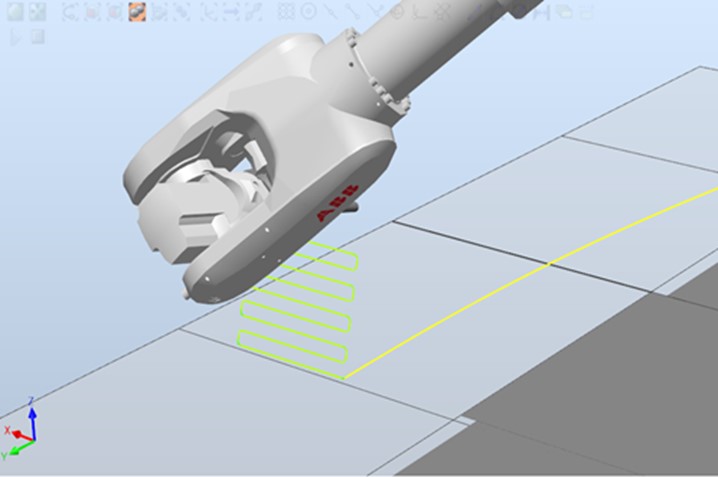

Un’ulteriore applicazione della stampa 3D che cerca di andare oltre la stampa tradizionale nel piano, è la stampa 3D non-planare [1]. Infatti, la maggior parte delle stampanti 3D di produzione additiva su larga scala si muovono su tre assi (x, y, z) e depositano il materiale che poggia su una superficie orizzontale. Il concetto di stampa non planare, può essere introdotto quando la deposizione del materiale avviene oltre i tradizionali tre assi. Spesso però il materiale depositato in questo caso necessita di uno o più piani di appoggio esterni non orizzontali, in modo che non collassi per gravità. Sono stati condotti vari esperimenti che puntano a definire una serie di parametri che permettono di stampare in modo non-planare. In particolare, per considerare valida la stampa, il materiale non deve presentare distorsioni o fenomeni di scivolamento sulla superficie del supporto. I parametri che principalmente vengono considerati sono:

- Inclinazione e materiale da cui è composto il supporto

- Numero di layer stampati sovrapposti

- Altezza e larghezza del layer depositato

Anche in questo caso l’approccio alla progettazione che si ha utilizzando questa tecnologia non è banale, richiede infatti competenze in ambito di modellazione 3D applicato ad ambienti di simulazione robot. Il tutto reso più snello da ciò che ha rivoluzionato la progettazione, ovvero il “computational design”, la progettazione parametrica.

Lo sviluppo della ricerca in questa direzione prevede da un lato ancora un approccio sperimentale, nel quale verranno ulteriormente esplorate le potenzialità della tecnica, dei metodi e degli strumenti; dall’altro uno sviluppo più pragmatico che consoliderà l’attuale stato dell’arte. La ricerca sui limiti della tecnica di stampa non planare sarà svolta principalmente in due ambiti: potenziamento della produzione e studio della tipologia di eventuali supporti da utilizzare durante la stampa.

Uno dei primari obiettivi di questo lavoro mira a stabilire una prima milestone nella produzione di beni con il metodo di stampa non planare. Si procederà quindi alla definizione di una famiglia di prodotti, a partire dall’arredamento con un’ottica di produzione su misura. Verrà effettuata la produzione di stampi in legno per l’esecuzione di una collezione di sedie, sgabelli e poltrone, utilizzando lo stato dell’arte attuale, aumentando di questo passo ancora di più il know-how di questa tecnica.

La stampa 3D potrebbe certamente rappresentare il futuro nell’industria dell’edilizia. Tuttavia, ci sono ancora riserve al sogno di stampare case in 3D, dovuto alle principali difficoltà che derivano dal fatto che il processo di stampa in 3D degli edifici non è attualmente un metodo di costruzione riconosciuto dai codici ed enti di standardizzazione. Poiché le strutture stampate non sono realizzate con tecniche tradizionali, i calcoli relativi alla resistenza e al suo sviluppo nel tempo sono difficili da computare. Ecco perché le soluzioni abitative realizzate dovranno essere testate caso per caso secondo l’approccio che viene definito “Design-by-testing” ovvero sperimento e realizzo. Come ogni tipo di innovazione “disruptive” ha bisogno dei suoi tempi per essere accettata e processata dal sistema, ma la Stampa 3D sembra fare passi da gigante negli ultimi mesi, e chissà se nel futuro prossimo potremo vedere case stampate in 3D non solo sulla Terra ma anche su Marte!